В Санкт-Петербурге стартовало производство лазерных робототехнических комплексов. До сих пор большая часть отечественных лазерных станков импортируется. Mash News пообщался с отечественным производителем лазерного оборудования. Они говорят, что за лазерными технологиями будущее, лазерная сварка обеспечивает значительную экономию средств, и нам, возможно, не придется конкурировать с дешевыми китайскими машинами. Потому что российские станкостроители способны на большее.

Содержание:

Лазерные роботизированные

На своем петербургском заводе компания Sekiros начала производить многофункциональные лазерные робототехнические комплексы под одноименным брендом. Общий объем инвестиций в проект составил 106 миллионов рублей, из них 51 миллион рублей предоставил Федеральный фонд развития промышленности в виде льготного кредита.

По данным компании, на долю отечественных производителей приходится менее 5% российского рынка роботизированных комплексов лазерной сварки, резки, наплавки и очистки металлов. Выйдя на проектную мощность, предприятие сможет выпускать до 36 комплексов в год и захватит до 9% рынка.

Помощь Mash News

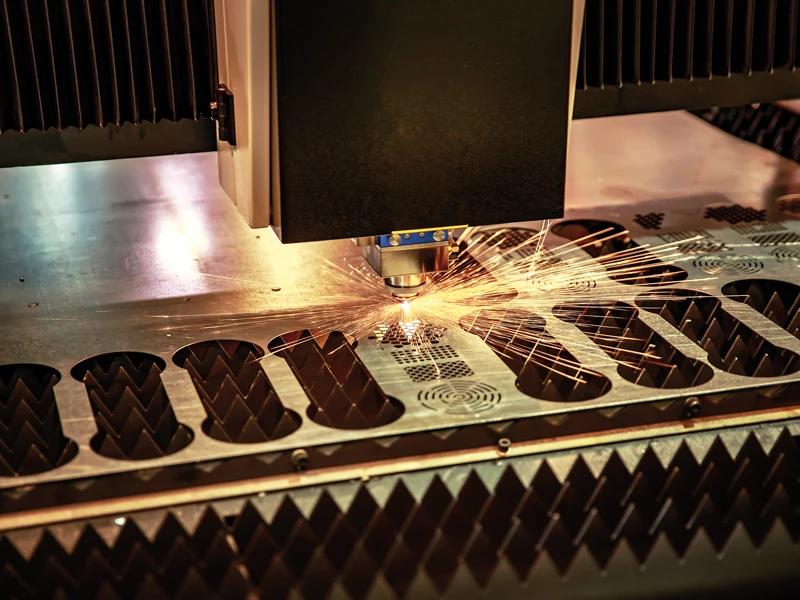

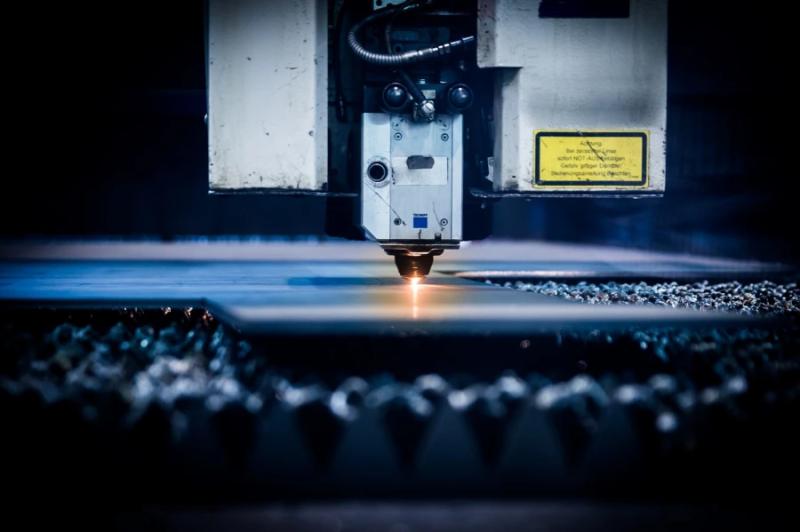

- Лазерные станки используются для резки материалов, резки, гравировки, сварки и т д. В их основе лежат мощные лазеры, лучи которых обеспечивают высокую концентрацию энергии и позволяют обрабатывать практически любой материал, независимо от его теплофизических свойств.

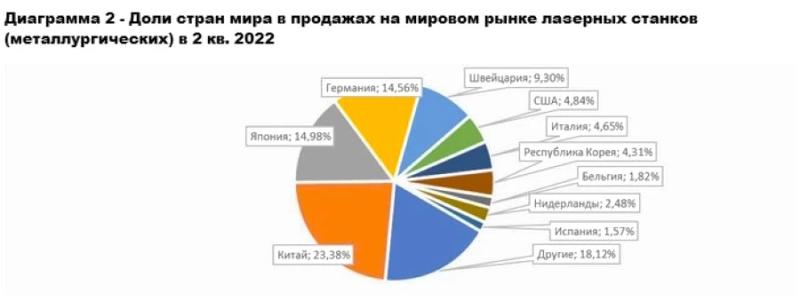

- По данным агентства «С-Мар Информ», в 2022 году в России было продано 11,5 тысяч лазерных установок различных типов и мощностей, что на 56% больше, чем в 2021 году. Из них 398 произведено в России (это на 104 больше). (по сравнению с прошлым годом).

- В России лазерные системы разрабатывают и производят многие компании. В их число входят Raymark Photonics, Челябинский станкостроительный завод, Лазеры и оборудование, ВНИТЭП, Tayor Industrial Technologies, Лазерный центр, Lasercroy, Sekirus, Lassard и SharpLase. Эксперты оценивают рублевой рынок в «несколько миллиардов долларов».

- Лазерные станки включены в программу проектов технологического суверенитета России.

Сварщик, резчик и гибрид

Основными покупателями лазерного комплекса «Секирус» являются компании автомобильной, приборостроительной, машиностроительной и атомной промышленности.

Генеральный директор компании Андрей Гринёв рассказал Mash News, что компания производит «обвесы» для роботов, наполненные волокнами и импульсными лазерными источниками.

«Допустим, ваша деталь выходит из-под штампа. И эта деталь не плоская, и ее нужно просверлить с каким-то отверстием или каким-то образом вырезать круг, а это значит, что она требует 3D-обработки». Если да, то вы можете использовать робота лазерной резки: позиционер поворачивает деталь на необходимый угол, а робот корректирует деталь по центру.Отличие нашего комплекса в том, что он работает как полноценный станок.Есть поверхностный контроль, где Индуктивный датчик сам распознает поверхность и знает положение заготовки. Еще одна дополнительная ось управляется отдельным контроллером, а значит, защищена от столкновений и позволяет заготовке больше двигаться. Можно точно искать», — поясняет Гринёв.

Вторая область применения – лазерная сварка. Специалисты утверждают, что при обычной сварке заготовка «направляется». При лазерной сварке тонких листов свинец практически отсутствует, а соединения металлов таковы, что даже рентгеновские лучи не могут обнаружить сварной шов.

скорость лазерной сварки в 4–5 раз выше по сравнению с аргонодуговой сваркой. Совместим с толщиной до 4 мм. Для толстых деталей детали толщиной 20 мм сваривались за один проход со скоростью 0,5 метра в минуту без применения режущих полотен.

еще один вид продукции от Sekirus — гибридный лазер. Использует технологию аргонодуговой сварки наряду с лазером. Это позволяет сваривать стыковый шов толщиной 25 мм за один проход со скоростью 1,5 метра в минуту без резки, а 50 мм сваривать за два прохода с минимальной разделкой.

С китайской техникой есть проблемы

Компания начала производить свои устройства в конце 2019 года. Еще в 2019 году технология была «сырой», но за несколько лет технические вопросы были решены, рассказал Гринев. Основная причина создания собственного завода – сложность эксплуатации оборудования китайского производства.

«Например, система охлаждения вообще не работала». Тепловая мощность лазера составляет 5,5 кВт, а охлаждающая мощность чиллера — 3,5 кВт. По паспорту это температура окружающей среды +20°С. То есть аппарат работал примерно 30 минут, затем оставлял на 30 минут остывать, а летом, когда температура на рабочем месте днем выше 30 градусов, некоторые клиенты работали. Только утром и вечером, когда жара спадет. В лучшем случае такие операции приводили к простоям, а в худшем — к серьезной потере мощности и даже отказу лазера из-за продолжающегося перегрева. Служба находилась под большой нагрузкой. Именно поэтому с тех пор мы начали производить собственное холодильное оборудование, и теперь наши машины работают круглосуточно и без выходных, а температура +35°C не является проблемой. Мы создали свой сварочный контроллер и превратили его в модуль. Вы можете подключиться к Wi-Fi, подключить их к своей сети и собирать оттуда статистику. В 2022 году мы получили сертификат российского производителя на наш прибор».

Компания самостоятельно производит корпуса для сварщиков, холодильных машин и электрооборудования.

«Мы модернизировали устройство так называемой «надежной» системой. В качестве примера. Позвонил покупатель и попросил 100 защитных линз. Давайте разберемся, почему их так много. Обычно его заменяют раз в месяц. Мы начали разбираться, но он забыл включить охлаждающий газ. Затем я добавил реле давления. То есть наш аппарат не будет работать без газа и не сможет прожечь линзу. У других клиентов также были неисправности объективов. Они начали расследование и выяснили, что используют некачественный и плохо очищенный газ. Добавлен фильтр. Поэтому мы разработали собственный контроллер чиллера, не полагаясь на зарубежную продукцию.

Я попросил инженеров сразу сделать переход, и они создали полноценный контроллер. Сейчас мы продаем его производителям холодильников и самогонных аппаратов. Мы также создали охладитель для контроля «точки росы» и предотвращения образования конденсата на лазерной головке. Это опасное явление, значительно сокращающее срок службы, приводит к увеличению ношения защитных линз, особенно летом и в южных регионах, где температура превышает 27°С. Сейчас мы готовим эту модель к серийному производству», — говорит Гринёв.

Скоро лазерная сварка будет везде

Компания имеет собственный отдел разработки, в котором работают восемь инженеров. Предприятие производит около 25 сварочных аппаратов и около 30 чиллеров в месяц. Конечно, хотелось бы продавать больше, но Гринев убежден, что у лазерной сварки самые широкие перспективы.

«За пять лет мы сварили практически всё: титан, научились работать с латунью, медью сварной, нержавейкой вообще цельносварной, алюминием и нержавейкой, броней, стеклом наши заказчики к нам поставили.Клиенты, приобретающие лазерную сварку, сокращают штат профессиональных аргонщиков, и нанимают разнорабочих для лазерной сварки.Посетили.При экономии с точки зрения фонда оплаты труда квалифицированному аргонисту придется платить 120 000 рублей в месяц, разнорабочий — 60 000 рублей, а скорость сварки увеличится в 4 раза.Обучение персонала.Кстати, было такое, что даже бухгалтер за два часа мог сделать лазерную сварку.Это как клеевой пистолет, но это вместо пластика внутри металл.

Для тонких листовых материалов альтернативы лазерам нет. Однако в силовых структурах, где действуют строгие стандарты ГОСТ, альтернативы квалифицированным сварщикам нет. Сваривать силовые конструкции лазером можно и с очень хорошими результатами, но по ГОСТу лазерная сварка не проходит.

Если у того, кто занимается изготовлением конструкций из листового металла, нет лазерной сварки, она уже исчезнет с рынка. Я думаю, что через два года каждый сможет владеть лазерной сваркой. Один клиент использовал эту технику, чтобы сложить два листа вместе, и на склеивание деталей ушло около восьми часов. Мы выбрали для них режим, позволяющий лазеру пройти по нахлесточному шву за 10 секунд. Изделие готово и с обратной стороны вы не увидите, что оно сварено. Заводы, использующие наш комплекс, увеличили свою производительность в среднем вдвое», — говорит Гринев.

Раньше лопатки обрабатывали напильниками

Московская компания «Ласад» в середине декабря 2023 года сообщила, что разработала новую лазерную установку по специальному заказу производителя двигателей.

Раньше лопатки газотурбинных двигателей обрабатывались вручную с использованием небольших напильников. Это замедляло производственный процесс, а также создавало риски из-за человеческого фактора. Лазерные станки автоматизируют этот этап и помогают сократить время сборки газотурбинного двигателя. Устройство работает на отечественном программном обеспечении, которое синхронизирует движение всех пяти осей обработки детали, лазера и оптической головки.

Станок оснащен твердотельным лазером уникальной конструкции, способным обрабатывать детали с проекцией на 360 градусов, рассказал генеральный директор компании Олег Нефедов. Эта система позволяет автоматически переводить 3D-модели деталей в программы управления станком.

«Наша компания — российская компания, которая работает над развитием не только нашей отрасли, но и всей страны. И сейчас для этого нам необходимо укрепить свою независимость от зарубежных рынков и производителей», — сказал Нефедов.

Lassard — одна из пяти компаний в мире, разрабатывающих эксимерные лазеры, которые используются в лазерной коррекции зрения.

Станки становятся все сложнее

«Мы можем многое сделать. Нам необязательно конкурировать с Китаем повсюду и во всех областях», — говорят руководители зеленоградской промышленной группы «Лазеры и оборудование».

Это старейшая в России компания на рынке лазерных станков, работающая уже четверть века. Здесь представлены промышленные лазерные станки для многоосной обработки, микрообработки, резки, сварки, отделки поверхности и 3D-роста из металлических порошков.

Отличительной особенностью компании является то, что она вложила значительные средства в развитие. Это собственные средства, совместные проекты с заказчиками и гранты, рассказала Mash News исполнительный директор компании Анна Цыганцова.

«Нам было важно быть в авангарде, поэтому мы иногда инвестировали в разработки даже в ущерб серийному производству. Это означало следовать современным тенденциям и идти в ногу со временем, а не производить большое количество серийной продукции». Речь идет о убедиться, что такого не происходит», — говорит она.

По освоению технологии производства Россия давно отстает, и это видно по поставляемым в нашу страну импортным машинам, которые далеко не новейшие модели и даже не топовые модели, — говорит Анна.・Поясняет г-н Циганцва. Это было сделано, например, из соображений безопасности. В отношении России всегда были ограничения.

«Именно поэтому мы долгое время работали над вещами, о которых ни один российский производитель даже не думал, такими как многокоординатная обработка лазерами, потому что рынок вроде был занят.Начали этим заниматься в 2009 году, когда приобрели свои первые машины, многие из которых работают до сих пор.

Теперь эта тема, которую только мы продолжаем обсуждать, вышла на совершенно новый уровень. В этом, 2023 году, мы выпустим многошпиндельный автомат для авиационной промышленности. Ничего подобного в наличии нет. И мы всегда считали себя лидерами в том смысле, что если и есть кто-то в России, кто может взять на себя миссию такого уровня, то это мы».

Осенью 2023 года компания «Лазер и оборудование Групп» расширила свои производственные площади. В компании есть собственные дизайнеры и разработчики всех основных компонентов, программного обеспечения, систем управления, систем координат и двигателей, которые выполняют операции внутри машины. Поэтому многие комплектующие мы делаем сами, — пояснила Цыганцова.

В последние годы продукция стала значительно сложнее, что диктует требования к производственным мощностям. Есть очень яркий пример. Если раньше по конструкторской документации машина состояла примерно из 3000 деталей, то сейчас она содержит до 9000 деталей.

Надо ли бороться с китайцами?

Рынок очень неоднородный», — говорит Цыганцова о реализации продукта. — В какой-то момент спрос на машины общего назначения увеличился, но в последние годы мы наблюдаем тенденцию отказа от спроса на машины общего назначения в пользу более узкоспециализированных машин. С каждым годом специализация усиливается.

«И вот в чем особенность. Кажется, китайцы могут все. Как это выглядит с нашей точки зрения? Есть очень простые приложения. Например, 10 лет назад это были станки для лазерной маркировки. Да, производство в Китае стало хорошо освоены и стали выпускаться серийно.Когда мы говорим об определенном сегменте масс,противостоять их подходу конечно очень сложно,а возможно даже и не нужно по крайней мере.Не всем.

Если мы говорим о плоскорежущих станках, то это самый распространенный лазер не только в России, но и в мире. На крупнейшей в России станкостроительной выставке «Металлообработка» будет представлено более 30 предложений плоскорежущих станков. Раскройные станки на любой вкус: российские, турецкие, китайские. И сейчас многие иностранные поставщики уходят с рынка.

И это сегмент, который уже хорошо развит у китайцев. Стоит ли с этим конкурировать? Мы для себя решили, что, скорее всего, нет. Потому что мы хорошо научились делать более сложные вещи, которые не умеем делать в Китае», — говорит Анна Цыганцова.

Поэтому перед производствами компании и их разработчиками теперь стоят более сложные задачи. При этом ей пришлось существенно пересмотреть номенклатуру. Некоторые машины за последние два года были исключены из номенклатуры для высвобождения ресурсов.

«Наши клиенты имеют возможность купить такие машины в другом месте по качеству и цене, которые их устраивают. Они приходят к нам с запросами, которые никто не может решить, но Мы научились. Поэтому у нас есть три с половиной основных направления: Первое — это многокоординатная, многоосная лазерная обработка.Второй – станки для микроэлектроники.Третий – Аддитивные технологии.Однако в ассортименте компании есть и очень простые и востребованные серийные станки, которые находятся в производстве уже 10-летие. 15, а то и 25 лет и поэтому хорошо известны, которые оказались любимыми и заказываемыми в довольно больших количествах».

Нет такой страны, которая бы делала все сама. Но надо стараться

Компания «Лазеры и оборудование» может похвастаться одним из самых высоких уровней локализации в отрасли лазерного станкостроения – 80-90%. Хотя, конечно, есть много комплектующих и комплектующих, которые мы используем просто потому, что их нет в России», — говорит Цыганцова.

«Для нас всегда было важно сделать все возможное самим или найти производителя в России. Но, честно говоря, это не всегда возможно. Датчики обратной связи Есть ряд компонентов, которые являются общими для всего станкостроения, такие как и пневматика, которые используются в различном оборудовании, и лазерные станки являются лишь одними из потребителей.

Некоторые товары не производятся в России. Например, направляющие, по которым движутся все приводы станков, в нашей стране не производятся. Но не все страны мира их производят. Ни одна страна не делает всё своими комплектующими, но важно поддерживать и развивать максимальный уровень локализации, при этом постоянно контролируя наличие и качество зарубежной продукции и продукции соседних производителей».

Перспективы развития отрасли и общей ситуации в России таковы. «Не хочу работать, не хочу работать», — убеждена Цыганцова.