Роботизированная система ускоряет реализацию масштабных проектов в области солнечной фотоэлектрии

Недавно разработанные роботы для установки солнечных панелей значительно сокращают затраты на рабочую силу и человеческий труд, связанные со строительством солнечных фотоэлектрических ферм, поскольку партнерство Rosendin Electric с робототехнической фирмой ULC Technologies завершилось после года успешных испытаний на реальных солнечных объектах.

Установка панелей на крупных солнечных электростанциях — сложная работа, требующая, чтобы бригады из нескольких человек устанавливали панели весом от 80 до 100 фунтов на предварительно собранные монтажные стойки, при этом одни из них удерживают панель неподвижно, а другие привинчивают ее на место. Крупные солнечные фермы могут легко установить 1 миллион таких панелей, каждую из которых необходимо поднимать и закреплять отдельно. Это тяжелая работа для любого человека, и работники, которые начинают день с чистого листа, как правило, к концу смены выматываются.

Столкнувшись с таким изнурительным трудом и нехваткой надежных работников в отдаленных районах, где расположены проекты, старший вице-президент Rosendin Дэвид Линкольн решил посмотреть, можно ли автоматизировать часть этой повторяющейся работы.

“Мне довелось побывать на предприятии производителя фотоэлектрических модулей, и я увидел роботизированную руку, которая должна была перемещать модули между поддонами. Это заставило меня задуматься: есть ли способ установить роботизированную руку на небольшой экскаватор или что-то вроде мини-экскаватора?”

Линкольн работал с внутренней командой разработчиков Rosendin над возможными вариантами, и они пришли к выводу, что на рынке пока нет ничего, что могло бы выполнить все его задумки. Но идея о роботизированной руке заводского типа, перемещающейся по солнечной площадке, привела их к ULC и ее роботизированной системе для дорожных работ и земляных работ. После полутора лет разработки обе компании запустили робота для установки солнечных батарей, который был внедрен в проекты Rosendin solar по всей стране.

“Раньше это был полностью ручной процесс”, — говорит Али Асмари, директор по исследованиям и разработкам ULC Technologies. Солнечные панели обычно имеют размеры 3 на 6 футов, но могут быть и размером до 4 на 8 футов, а монтажные стойки находятся на высоте 4-8 футов от земли. “Итак, все, что нужно сделать монтажникам, — это поднять [каждую] 100-фунтовую панель на свои плечи и поместить [ее] на монтажную стойку, балансируя при этом плечами, чтобы закрепить панель на месте”.

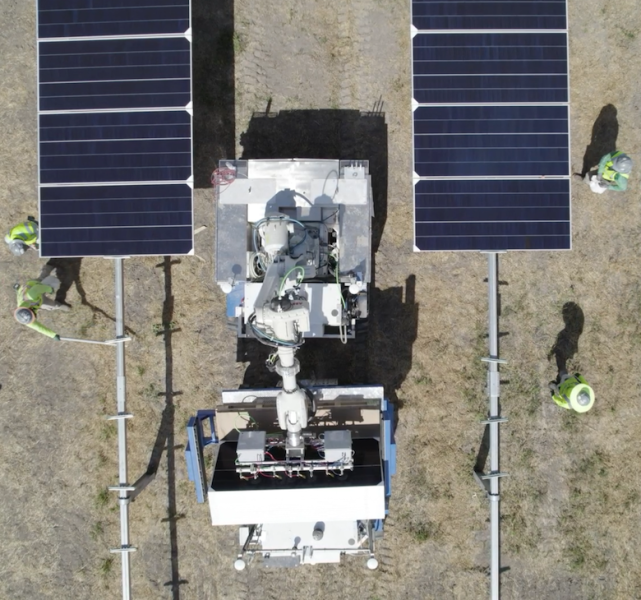

Асмари и его команда изучили каждую задачу, связанную с размещением и монтажом панелей, прежде чем предложить свой роботизированный подход. Базовая роботизированная платформа — гусеничный робот с шарнирно-сочлененной рукой, похожий на робота для земляных работ, — была адаптирована для решения нескольких задач. Робот с манипулятором, способным поворачиваться на 6°, использует вакуумную присоску для подъема панели из штабеля на монтажную стойку. Затем оператор-человек может убедиться, что панель установлена правильно, и с помощью винтов закрепить ее на месте.

Автономный робот может поднимать и устанавливать солнечные панели с помощью вакуумной присоски. Его электродвигатели питаются от аккумуляторов, которые подзаряжаются от встроенного дизельного генератора.

Фото предоставлено Rosendin Electric

Два других робота выполняют функции переносчиков панелей, работая в тандеме, чтобы всегда иметь под рукой свежую стопку панелей, которую робот-сборщик может взять. Обычно панели доставляются на поддонах в конец каждого ряда солнечной установки с помощью погрузчика, и рабочим приходится переносить их по неровной поверхности вниз по дорожке, чтобы установить. Теперь роботы-перевозчики могут загружать панели с конца ряда и опускать их вниз по мере их установки. Каждый робот-переносчик панелей может переносить от 30 до 35 панелей одновременно.

Роботы работают автономно и слаженно, но, прежде чем приступить к работе, ожидают подтверждения от операторов-людей о том, что панель установлена. В каждый робот предварительно загружен файл карты территории проекта в формате KMZ, и он ориентируется с помощью GPS и Lidar, поэтому без подсказок знает, куда нужно переместить следующую панель.

Этот полуавтономный рабочий процесс привел к значительному повышению производительности, говорит Асмари. “Проведя полевые испытания, мы добились того, что скорость монтажа каждой панели составила менее минуты — один час на установку 60 панелей. За 10-часовую смену мы могли установить 600 панелей”. В отличие от этого, обычная бригада, работающая в аналогичных условиях, производила в среднем от 100 до 120 панелей за 10-часовую смену. Линкольн говорит, что в ходе одного конкретного испытания фирма смогла изготовить 350 модулей панелей за восьмичасовую смену при участии всего двух человек-операторов.

Робот-монтажник работает с роботами-перевозчиками, которые снабжают его солнечными батареями для установки по мере продвижения по ряду.

Фото предоставлено Rosendin Electric

Но дело не только в повышении эффективности. “Когда мы начали этим заниматься, мы провели исследования движения во времени и сократили экипаж из четырех человек до двух, и аспекты безопасности были очень важны”, — говорит Линкольн. Он отмечает, что 25% трудозатрат на солнечных фотоэлектрических проектах приходится на установку этих тяжелых панельных модулей. “Мы рассмотрели вопросы безопасности, и оказалось, что напряжение и растяжения связок были огромными [для этой рабочей силы]”.

Сами роботы были обновлены по сравнению с более ранним роботом ULC для ремонта дорожного полотна, оснащенным совершенно новыми системами навигации и GPS, а также многочисленными датчиками, обеспечивающими безопасную работу многотонных машин в окружении людей. Роботами также можно управлять вручную с помощью встроенного контроллера, и при необходимости у всех операторов есть аварийные выключатели, установленные на бедрах.

Для настройки роботов на часто труднодоступных местах установки солнечных батарей потребовалось некоторое время. Роботы способны противостоять неблагоприятным погодным условиям, передвигаться по неровной местности, перепахивать лужи и работать на склоне до 30°. Проблема с питанием на удаленных рабочих площадках была сложной, и команда Асмари остановилась на питании от батарей, чтобы обеспечить необходимую мощность для работы электродвигателей постоянного тока робота в паре с бортовыми дизельными генераторами для зарядки аккумуляторов.

Асмари говорит, что при регулярной заправке, как и при использовании любой другой строительной техники, бригады теоретически могут работать круглосуточно, если это необходимо. “Почему бы роботам не работать и ночью? Мы ничем не ограничены, просто меняем команду операторов в конце смены и устанавливаем надлежащее освещение”.

По словам Линкольна, благодаря успешным испытаниям и ожидаемому возврату инвестиций Rosendin и ULC сейчас работают над усовершенствованием некоторых компонентов роботов, чтобы подготовить их к более широкому производству. Самым дорогим камнем преткновения является трансмиссия, которая, по словам Линкольна, работает очень хорошо, но, возможно, ее можно было бы использовать с более доступным вариантом. “Мы немного переработали ее, но мы на много световых лет опережаем все остальное на рынке”, — говорит он.

Испытания роботизированной системы показали явный рост эффективности, в то же время избавив людей от некоторых наиболее физически напряженных работ на солнечных фотоэлектрических установках.

Фото предоставлено Rosendin Electric